Slå definisjon, prosess og typer

De sylinder Det er en skjæreprosess for å redusere diameteren til en metalldel for å gjøre den jevnere, mer kompakt eller tynnere, og eliminerer overflødig materiale på en kontrollert måte.

I industrielle prosesser har produksjonen av metallelementer utviklet seg på jakt etter metoder for å forbedre aspekter som form og finish; for å oppnå de ideelle dimensjonene og overflatene til de nødvendige produktene med et minimum av feil / feil.

Denne geometriske overflaten har gitt stor innvirkning siden starten, siden den påføres metalldeler og tjener til å forbedre kjøretøyets strukturelle støtte og aerodynamiske utseende og deres arkitektoniske form..

Noen applikasjoner for dreining er orientert mot produksjon av sirkulære containere (siloer) for å lagre produkter eller ved utarbeidelse av mekaniske deler til kjøretøy og rør, blant andre..

Denne artikkelen presenterer de viktigste aspektene av vendeprosessen, fra definisjonen til de forskjellige typene, samt en generell beskrivelse av prosessen..

Artikkelindeks

- 1 Definisjon

- 2 Prosess

- 2.1 Start av prosessen

- 3 typer sving

- 3.1 Snu

- 3.2 Platerulling

- 3.3 Arkdreie

- 4 Referanser

Definisjon

Fra et akademisk perspektiv er dreining definert som en prosess utført på dreiebenken for å redusere diametrene på stangen til det bearbeidede materialet..

I en annen rekkefølge av ideer er dreieprosessen operasjonen som en revolusjonssylinder formes (i henhold til målinger). I tillegg henviser noen forfattere til at når den utføres i den indre delen av stykket, kalles prosessen intern dreining, kjedelig eller perforering.

Dreining er også definert som en prosess som utføres ved hjelp av ruller for å gi konkavitet til plater med en viss tykkelse og hvis kapasitet avhenger av rullens diameter..

Oppsummert består valseprosessen av en mekanisk operasjon hvis formål er å gi sylindriske og konkave former til platene til de danner en sirkel ved å forbinde i endene og / eller skjære materialer i sirkulære figurer..

Prosess

Arbeidet til en bøyemaskin består av en mekanisme som er i stand til å generere rotasjonsbevegelser mellom bøyevalser eller forskyvningselementer for kutting og reduksjon av materiale. Dette gjør det mulig å produsere sylindere eller sylindriske overflater med forskjellige diametre og radiale vinkler.

Rullende maskiner har en motor som fungerer gjennom elektrisitet som ofte er koblet til et mekanisk overføringssystem som gjør at hastigheten kan reduseres eller økes avhengig av hvilken type element som skal produseres, støpes og / eller kuttes..

Dreieprosessen utføres i utgangspunktet på dreiebenken og avhenger av finishen som skal lages, enten med en konstant eller variabel diameter (profilering, konisk, avrunding eller fasing, blant andre). Prosessen avhenger også av området (eksteriør eller interiør).

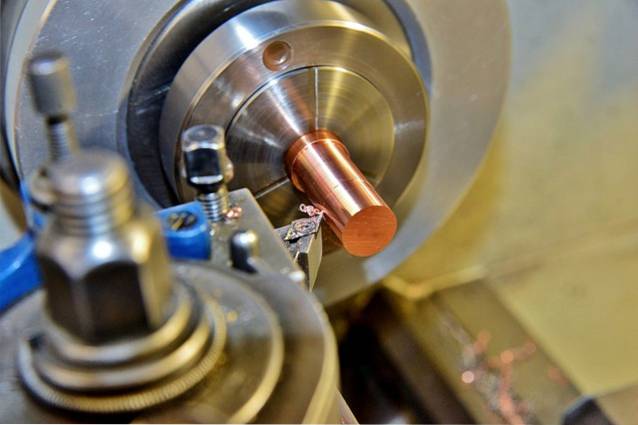

For å utføre disse dreieoperasjonene på dreiebenken, er skjæreverktøyet og delen plassert på en slik måte at de begge danner en vinkel på 90º, som det fremgår av figur 1, mens vognen beveger seg parallelt med delen gjennom hele mate bevegelse.

I platevalsingsprosessen brukes et sett med ruller som vil bøye en liten del av arket og forårsake kontrollerte deformasjoner langs den til en buet seksjon oppnås. Den brukes til å generere store diametre.

Begynnelsen av prosessen

I begynnelsen ble de forskjellige svingene utført manuelt, siden maskineriet hadde begrensninger for å generere produkter med kvalitetsfinish, noe som krever store investeringer og tap av råstoff..

Men siden automatiseringsprosessen utviklet seg, har disse mekanismene spredt seg til forskjellige områder av industriproduksjon, noe som tillot et høyere utbytte i produksjonen, og dermed optimaliserer bruken av råvarer..

Gjennom automatiserte dreieprosesser tilbys også produkter som oppfyller kvalitetsstandarder, og anvendeligheten deres omfatter produksjon av maskiner og medisinske elementer, ikke bare ved bruk av metall som base, men også andre råvarer..

Snu typer

Dreiingstyper er direkte relatert til utstyret som brukes og mekanikken i prosessen, og danner de fire mest anerkjente svingetyper: rundsving, platesving, arksending og profilsving..

Snu rundt

Den består av bruk av skjæreverktøy festet til en støtte som beveger seg i lengderetningen for å gi en sirkulær form til et stykke materiale som til en stor prosentandel er metallisk..

For å utføre denne typen sving må verktøyet og tverrvognen plasseres i en vinkel på 90 ° (vinkelrett) og bevege seg parallelt langs delen mens den går frem..

Generelt er dreieprosessene også orientert mot dannelse av indre hull (kjedelig), ved bruk av dreiebenkverktøyet for å oppnå høyere kvalitet og presisjon når det gjelder ønsket indre diameter for delen..

Plate rullende

Den brukes til å gi plater med en viss tykkelse konkavitet ved å føre dem mellom rullene til bøyemaskinen for å gi den ønsket diameter.

Når arket passerer mellom rullene, er rullene innrettet på en slik måte at de genererer krumningsradiusen som kreves i spesifikasjonene. I tilfeller av at maskinens kapasitet overskrides, utføres svingen i deler.

Arkrull

Denne prosessen utføres vanligvis automatisk og kontinuerlig, så det krever lite arbeid. Den består av to faser: varmvalsing og kaldvalsing.

I utgangspunktet brukes veldig lange og brede varmevalsespor på hvilke valserier, maskiner og etterklangovner er arrangert for oppvarming, samt en giljotine for å kutte uregelmessigheter..

Deretter gjennomgår den en avkjølingsprosess der verktøy brukes til å forbedre den endelige finishen, avhengig av spesifikasjonene som er ønsket..

I de forskjellige svingetyper blir også estimering av feil tatt i betraktning, som er minimert etter hvert som utstyret og prosedyrene er perfeksjonert..

Referanser

- Altintas, Y. (2012). Produksjonsautomatisering: Metallskjæremekanikk, maskinverktøyvibrasjoner og CNC Desing. University of British Columbia. Andre utgave: s.4.

- Hernández, L. (2019). Innflytelse av tilførselshastighet og smøring på overflatebehandlingen i en svingeprosess. Innovasjons- og utviklingsområde, S.L., s.10

- Pujadas, A. og Torre, F. (2005). Utførelse av bearbeiding, forming og monteringsprosesser. Ediciones Paraninfo, S.A. 2.. Utgave: s. 266-267

- Zamorano, S. (2013). "Produksjonslinje for stålforedling". Avhandling. Fakultet for ingeniørvitenskap. Austral University of Chile

- Balcaza Chair Industrial Design-FADO-UNA. Transformasjon ved konformert - Primær transformasjon.

- Leyensetter, A. og Würtemberger, G. (1987). Metallurgisk prosessteknologi. Redaksjonell Reverte. Opptrykk, april 2006. s.73.

Ingen har kommentert denne artikkelen ennå.