Spenningstest hvordan det gjøres, egenskaper, eksempler

EN stresstest Det er en eksperimentell test som utføres på en prøve av materiale for å bestemme hvor godt den motstår strekkbelastning. Takket være det er det mulig å kjenne til mange av materialets mekaniske egenskaper og avgjøre om det passer for en bestemt design..

Prøven er vanligvis en sylinder som kalles prøverør. Dette utsettes for en spenning, bestående av å påføre to motsatte krefter i endene som strekker stangen og deformerer den. Testen fortsetter å øke og øke til prøven endelig går i stykker.

Legg merke til størrelsen på kreftene og deformasjonen de produserer i prøven, fra små krefter som ikke forårsaker permanent deformasjon, til spenningen som får delen til å bryte..

Der ender datainnsamlingen og det blir tegnet en spennings-belastningsgraf som skal tjene til å analysere oppførselen til materialer som metaller, keramikk, sement, tre og polymerer..

Artikkelindeks

- 1 Hva brukes til spenningstesteksperimentet?

- 2 Egenskaper og innhentede data

- 2.1 Elastisk sone

- 2.2 Plastsone

- 3 Eksempler på spenningstester

- 3.1 Skøre og duktile materialer

- 3.2 Svar fra forskjellige materialer på stresstesten

- 4 Referanser

Hva brukes til spenningstesteksperimentet?

Eksperimentet gjøres ved hjelp av spesielle maskiner som vist i figur 1, som gir den nødvendige innsatsen for å laste og deretter tømme materialet for å evaluere deformasjonen..

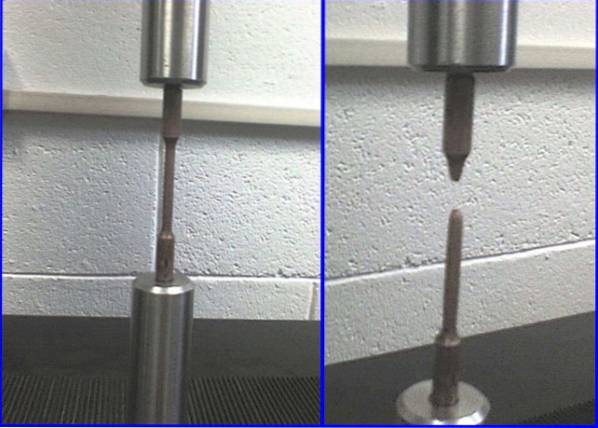

Når det gjelder prøven, er det et rør med et konstant tverrsnitt, sylindrisk, rektangulært eller kvadratisk, hvis dimensjoner er standardiserte. Endene er bredere for å lette klemmen til prøveholderen, som vist i figur 2 til venstre.

Startlengden Leller Det kalibrerte området måles og merkes på prøverøret. Den festes deretter til testmaskinen, og testmaskinen begynner..

Egenskaper og data innhentet

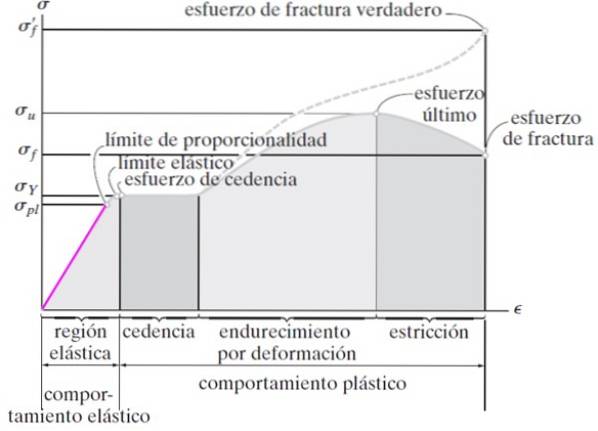

Materialer har ulik oppførsel under stress, vist i følgende graf som stål ble brukt til. Kreftene som påføres den vertikale aksen er betegnet med den greske bokstaven σ og belastningen på den horisontale aksen, kalt ε.

Stamme har ingen dimensjoner, siden det er kvotienten mellom endringen i lengde på prøven ΔL = LF - Leller og den opprinnelige lengden. A) Ja:

ε = ΔL / Leller

På sin side er størrelsen på spenningen σ forholdet mellom kraft og tverrsnitt.

I grafen skilles det mellom to viktige regioner: elastisk sone og plastsone.

Elastisk sone

Når strekkbelastningen σ er liten, er deformasjonen proporsjonal, som er kjent som Hookes lov:

σ = Y ε

Når innsatsen opphører, går kroppen tilbake til sine opprinnelige dimensjoner. Dette er det elastiske området i fargen i figur 3, som strekker seg til det punktet som kalles proporsjonalitetsgrense. Frem til der overholder materialet Hookes lov.

Konstanten av proporsjonalitet Y er Youngs modul, karakteristisk for materialet og som kan bestemmes ut fra strekk- og kompresjonstester.

Youngs modul har trykkenheter, i det internasjonale systemet [Y] = N / m ^ 2 = Pa. Stamme, som allerede nevnt, er dimensjonsløs, derfor har spenningen σ også kraftdimensjoner på grunn av enheten for tverrsnitt og i SI vil enheten være pascal: [σ] = N / m ^ 2 = Pa.

Fra proporsjonalitetsgrensen og økende stress, går man frem i et område der deformasjonen er reversibel, men ikke overholder Hookes lov. Det ender på det punktet hvor kroppen er permanent deformert, kalt elastisk grense.

Plast sone

Materialet kommer deretter inn i regionen av plastisk oppførsel. Når den elastiske atferdssonen er overskredet, kommer stålet inn i området Gir innsats eller kryp, der prøven deformeres, men ikke brytes, selv om spenningen forblir konstant ved σY.

Når flytesonen er overskredet, øker deformasjonen med påført spenning, men ikke lenger på en lineær måte..

Materialet gjennomgår forandringer på molekylært nivå, og herding av stamme oppstår. Derfor ser vi at det er behov for økende innsats for å oppnå en deformasjon.

Grensen for denne sonen er i siste innsats. Materialet anses å være ødelagt på dette punktet, selv om prøven fortsatt er i ett stykke. Derfra reduseres belastningen som er nødvendig for å produsere deformasjon, og prøven blir gradvis tynnere (striktur) til den til slutt brister (figur 2, høyre).

Denne kurven og dens regioner kalles konvensjonell bruddspenning. Men over det er en stiplet kurve, kalt ekte bruddstress, som oppnås ved å registrere den øyeblikkelige eller sanne lengden på prøven, i stedet for å jobbe med den opprinnelige lengden for å finne stammen, som forklart i begynnelsen.

Begge kurvene, den sanne og den konvensjonelle, faller sammen i sonen for små anstrengelser til avkastningssonen. I alle fall er det forutsett at materialet fungerer i det elastiske området for å unngå permanente deformasjoner som forhindrer at den produserte delen fungerer godt..

Så blant de viktigste dataene fra testen er stress σY som definerer den elastiske grensen.

Eksempler på spenningstester

Materialet som brukes som modell i beskrivelsen ovenfor er stål, som er mye brukt i bygg og industri. Men det er mange materialer som betong, betong, forskjellige metaller, legeringer og tre, som også brukes mye..

Hver og en har en karakteristisk spenning-belastningskurve, og i henhold til responsen på spenning eller trekkraft er de klassifisert i to kategorier: sprø eller duktil..

Skøre og duktile materialer

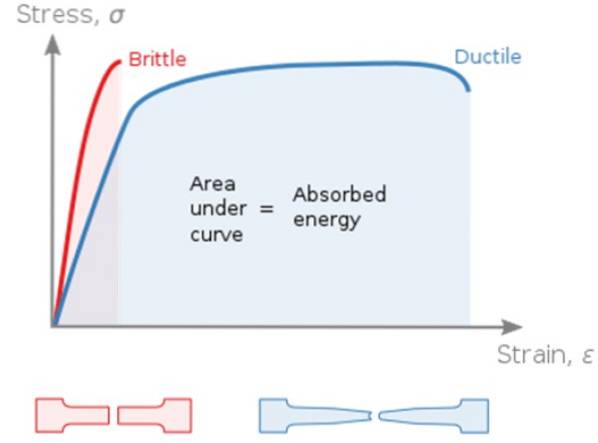

I den følgende grafen σ versus ε (stress-belastningsprø materialer blir sammenlignet (skjør) og duktilt (duktilt), selv om det er nødvendig å avklare at det samme materialet kan ha den ene eller den andre responsen avhengig av faktorer som temperatur. Materialer har en tendens til å være sprø ved lave temperaturer.

Den bemerkelsesverdige forskjellen mellom de to er at sprøtt materiale mangler eller har et veldig lite utbytteområde. Så snart den elastiske grensen er overskredet, bryter prøven. På den annen side absorberer duktile materialer mer energi før de brytes, fordi de har en stor plastsone.

Stresstesten er nyttig for å klassifisere materialet, og er å foretrekke i henhold til applikasjonen bruk av duktile materialer, siden de absorberer mer energi og er i stand til å deformere lenge før brudd..

Det bør også bemerkes at selv om noen materialer er sprø under stress, kan de motstå andre belastninger bedre, som vi vil se nedenfor..

Svar fra forskjellige materialer på stresstest

-Grått støpejern: sprø i spenning, sterkere i kompresjon.

-Bronse: duktilt.

-Betong: skjørt avhengig av type blanding, men veldig motstandsdyktig mot kompresjon. Når det skal utsettes for spenning, krever det forsterkning ved hjelp av stålstenger.

-Tre: avhengig av opprinnelse, er det moderat duktilt.

-Stål: sprø når det er høyt karbon.

-Metakrylat: duktilt med økende temperatur.

Referanser

- Beer, F. 2010. Mekanikk av materialer. McGraw Hill. 5. Utgave.

- Cavazos, J.L. Materialmekanikk. Gjenopprettet fra: youtube.com.

- Hibbeler, R. 2011. Mekanikk av materialer. Åttende utgave. Pearson.

- Collins, D. Linear Motion Tips. Mekaniske egenskaper til materialer: Spenning og belastning. Gjenopprettet fra: linearmotiontips.com.

- Valera Negrete, J. 2005. Notater om generell fysikk. UNAM.

- Wikipedia. Strekk test. Gjenopprettet fra: es.wikipedia.org.

Ingen har kommentert denne artikkelen ennå.