Trekk systemegenskaper, fordeler og ulemper, eksempler

EN trekk system er en mager produksjonsteknikk for å redusere avfall fra enhver produksjonsprosess. Anvendelsen av et pull-system tillater bare å starte en ny jobb når det er en etterspørsel etter produktet fra kunden. Dette gir muligheten til å redusere overhead og optimalisere lagringskostnader..

Pull-systemer er en del av de magre produksjonsprinsippene, født på slutten av 1940-tallet. Et pull-system er ment å skape en arbeidsflyt der arbeidet bare utføres hvis det er etterspørsel etter det.

I denne typen system erstattes komponentene som brukes i produksjonsprosessen bare når de er konsumert, så selskaper produserer bare nok produkter til å møte kundenes behov..

Dette betyr at alle selskapets ressurser bare brukes til å lage produkter som vil selge og tjene penger umiddelbart..

Artikkelindeks

- 1 Trekk systemet i andre områder

- 2 funksjoner

- 2.1 Administrere et trekksystem

- 3 Fordeler og ulemper

- 3.1 Fordeler

- 3.2 Ulemper

- 4 Eksempler

- 4.1 Samsvarssystemer

- 4.2 Apple

- 5 Referanser

Trekk systemet i andre områder

I dag er konseptet med pull-system mye brukt i forskjellige bransjer. Profesjonelle bruker det ikke bare i produksjon, men også i programvareutvikling, kundestøtte og mer.

I kontorarbeid kan konseptet med pull-systemet brukes på samme måte som i produksjonen: et arbeidsemne skal bare være i prosess hvis det er etterspørsel etter det.

Med et miljø basert på pull-systemet, kan det leveres i tide, møte kundenes etterspørsel og forbedre forsyningskjedens pålitelighet..

Kjennetegn

Målet med et magert produksjonsmiljø basert på pull-systemet er å gjøre ingenting før det er etterspørsel. Ferdige produkter produseres ikke uten en spesifikk kundeordre.

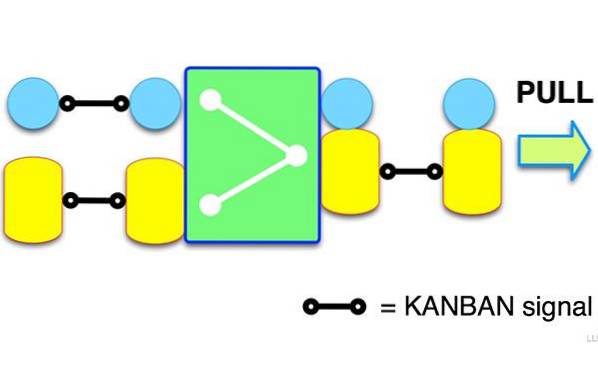

I hovedsak fungerer et pull-system omvendt, starter med kundens bestilling og bruker deretter visuelle signaler for å drive handling i hvert forrige trinn i prosessen. Produktet trekkes gjennom produksjonsprosessen av forbrukernes etterspørsel.

Det tilsvarer en arbeidsordre. Oppstrøms stasjoner begynner ikke å produsere deler før de får et signal. På denne måten styrer Kanban-signalene bevegelsen av råvarer og produkter i prosess, gjennom påfølgende arbeidsstasjoner..

Pull-produksjon fungerer best når etterspørselen er høy og konstant for et relativt lite utvalg av produkter.

Administrere et pull-system

Et pull-system tillater arbeidstakere å utføre sin neste oppgave bare hvis de har signalet til å begynne å jobbe med det.

Dette kan bidra til å bedre prioritere oppgaver og forhindre at arbeidsgrupper blir overbelastet. Ved å gjøre det kan teamet holde fokus på å utføre det viktigste arbeidet akkurat i tide..

For å oppnå de høyeste nivåene av produktivitet og arbeidsflyteffektivitet, ved hjelp av et pull-system, må du:

Bruk trekk signaler

Først må du etablere pull-signaler. Den beste måten å gjøre dette på er å lage en visuell arbeidsflyt, der all verdifull informasjon kan registreres og spores..

Dette første trinnet vil bidra til å få en oversikt over hele arbeidsprosessen og å fange alle viktige signaler.

Skiltene som lar deg erstatte produksjonsmaterialer kalles kanban, som betyr "sign" på japansk. Disse signalene bruker visuell kommunikasjon for å implementere et pull-system..

En kanban vil bli plassert der lagingskomponentene er lagret, og et skilt vil bli plassert når de må fylles på. Med denne prosessen vil de nødvendige elementene alltid være tilgjengelige og vil ikke bli etterfylt hvis det ikke er noe signal fra neste produksjonsprosess..

Kanban-etikett på beholderen

Kanban-signaler kan være i mange former. Den vanligste typen signal er kanban-kort. Disse kortene sendes til forrige trinn i produksjonsprosessen for å indikere at flere produkter eller deler er nødvendige.

En kanban kan imidlertid være så enkel som en tom beholder som en arbeider kan se som må fylles på. Kanban vil gi informasjon til arbeideren for å fylle ut varene, for eksempel ordremengde og delenumre.

Kanban-signaler er den mest effektive måten å implementere et pull-system på. Dette vil gjøre en samlet virksomhet mer organisert, effektiv og lønnsom..

Sjekk systemet

Etter at du har bygget det visuelle trekksystemet, må du vite hvordan du styrer det. En av de vanligste måtene å administrere pull-systemet effektivt er ved å begrense pågående jobber. Dette er en av de viktigste praksisene for kanban-metoden, som er et generalisert pull-system.

Kanban bord

For eksempel, i et Kanban-brett, er arbeidsflyten delt inn i forskjellige trinn, for eksempel "Klar til start", "I prosess", "Venter på gjennomgang", "Klar til levering" osv..

Ved å begrense jobbene som kan være i prosess på hvert trinn, vil du kunne skape en jevn arbeidsflyt og identifisere problemdeler i den..

I motsetning til vanlig oppfatning at multitasking bør gjøres for å fullføre flere jobber, vil begrensning av pågående arbeid faktisk tillate teammedlemmer å fokusere på en enkelt oppgave til fullføring..

Så lenge arbeidsteamet er fokusert, kan fortreffelighet oppnås gjennom hele flyten. På denne måten kan arbeidet leveres mye raskere.

Begrensning av pågående arbeid vil imidlertid ikke være nok til å bygge et bærekraftig trekksystem. Tiden en vare kan bruke i systemet bør også være begrenset.

Denne grensen kan variere avhengig av størrelsen på oppgaven. Hvis dette ikke gjøres, kan noen oppgaver bruke mye tid i prosessen og redusere strømningseffektiviteten..

Fordeler og ulemper

Fordel

Den største fordelen med pull-systemet er å unngå overflødig lagerbeholdning, sammen med overhead som kreves for å administrere det overflødige lageret.

Det vil si at det reduserer avfall i selskapet, ved ikke å overproduksjon. Det frigjør også plass på arbeidsplassen og reduserer kostnadene ved lagring av overflødig lager..

Bedrifter som bruker pull-systemet, opplever høyere kundetilfredshet ettersom produktene produseres spesielt for å imøtekomme deres forespørsler.

Siden produktene produseres i små mengder, vil kvalitetsproblemer bli identifisert raskere.

Et pull-system sparer tid brukt på planlegging av fremtidig etterspørsel og produksjon av produkter som aldri vil bli solgt.

Det oppleves også større fleksibilitet ettersom det kan reagere raskt på endringer i etterspørselen..

Hver av disse fordelene reduserer totale kostnader for virksomheten, enten direkte eller indirekte, noe som resulterer i større fortjeneste..

Bedre planlegging

Ved å bruke prinsippene i pull-systemet kan det være mye mer forutsigbart å planlegge fremtidig arbeid. Hvordan er dette mulig?

Med pull-systemer kan du samle historiske data om arbeidsflyt og gjennomsnittlig oppgavesyklustid.

Å bruke disse dataene i kombinasjon med forskjellige prognostiseringsteknikker, for eksempel Monte Carlo-simulering, vil gi en sannsynlig prognose for hvor mye arbeid som kan behandles i en forhåndsdefinert tidsperiode..

Ulemper

Den største ulempen er følsomheten til systemet for avbrudd. Et defekt materiale eller en prosessnedbrytning kan være veldig plagsom. Dette krever å forutse å rette potensielle problemer før de oppstår..

En annen ulempe med pull-systemet er at du sannsynligvis støter på dilemmaer når du bestiller. En leverandør kan for eksempel ikke sende i tide.

Dette etterlater selskapet ikke i stand til å oppfylle kundens forespørsel og bidrar til deres misnøye..

Eksempler

Hvis en bil kjøres gjennom byen og du merker et rødt lys på bensinmåleren, vil det sannsynligvis bli planlagt å fylle tanken din i tide..

Ved å gjøre det, har det blitt en del av et pull-system basert på pull-signaler. Denne enkle, men effektive mekanismen lar deg bare erstatte det som er fortært til rett tid.

Pull programmering i et produksjons system er ikke så langt unna det enkle eksemplet på å bytte bensin i bilen bare ved å se et rødt lys på gassmåleren..

For mange selskaper i dag gjøres ikke kjøp basert på faste tidsplaner eller salgsprognoser. De gjøres gjennom rettidig lagerstyringssignaler og verktøy for administrasjon av kundeforhold.

Overholdelsessystemer

I dagens økonomi er store oppfyllingssystemer et utmerket eksempel på leveringsprosesser basert på begrensning av avfall i systemet..

Fargekodede elektroniske kort, som er lett synlige, brukes til å gjenspeile områder som faller utenfor produksjonsstandardene.

Signalene kan også sendes direkte til folk via tekstmeldinger. Dette gjør at målrettede aktiviteter kan utføres nøyaktig når og hvor de er nødvendige..

Manzana

Apple er et av de lyseste eksemplene på hvordan et pull-system kan lykkes. Har du noen gang sett de lange ventelinjene foran Apple-butikkene under utgivelsen av den nyeste versjonen av iPhone?

Apple skaper alltid en sus rundt sine nye produkter, og forbrukerne er alltid klare til å kjøpe dem. De ønsker å trekke ut produktet fra butikkene.

Apple leverer ikke overflødig varelager til sine butikker eller detaljhandelspartnere. Selskapet venter på å se om det er ekstra etterspørsel, og hvis det øker, så produserer de mer. På denne måten optimaliserer selskapet ressursene og oppnår høy kostnadseffektivitet..

Referanser

- Kanbanize (2018). Hva er et trekksystem? Detaljer og fordeler. Hentet fra: kanbanize.com.

- Grafiske produkter (2018). Trekk systemet. Hentet fra: graphicproducts.com.

- Bob Bruner (2018). Kanban Pull System: Definisjon og eksempler. Study.com. Hentet fra: study.com.

- Janet Hunt (2018). Push System vs. Trekk systembeholdningskontroll. Small Business - Chron. Hentet fra: smallbusiness.chron.com.

- Industry Week (2018). Push vs. Pull Manufacturing: Er et Kanban Pull System riktig for ditt firma? Hentet fra: industryweek.com.

Ingen har kommentert denne artikkelen ennå.